Hacia una lógica Cross Dock-iana

Mayores eficiencias en su cadena de valor

En la actualidad, cuando la globalización y las exigencias de los consumidores mandan la parada, organizaciones seguramente como la suya, luchan constantemente por la reducción de costos en sus operaciones logísticas al mismo tiempo que buscan mantener altos estándares en el cumplimiento de las expectativas de sus clientes. En la medida en que las empresas logran prosperar y los volúmenes crecen, la presión sobre la cadena de valor llega a instancias de alta tensión. Tal fue la situación surgida en Estados Unidos a comienzos de los noventa. En este momento coyuntural fue realmente donde nació esta nueva lógica, innovadora y surgida del sentido común, la cual ha llevado a reducciones de costos en grandes empresas en todo el planeta. En este momento usted se puede estar preguntando ¿qué es esta lógica crossdock-iana? ¿Qué importancia tiene para mi organización? Es más, seguramente está pensando, como podrán aplicarse técnicas desarrolladas en Estados Unidos en los 90 en nuestro contexto nacional. Sin embargo, se sorprenderá de lo mucho que puede ahorrar, su aplicabilidad a nivel local y el impacto que puede alcanzar. Dejo pues a su juicio el seguir.

Aunque estas técnicas empezaron en Estados Unidos, la lógica detrás es sin lugar a dudas aplicable en toda industria y en todo país, basta con hacer una  urdimbre de ideas, como lo voy a invitar a hacer a continuación. Imagínese por un momento su centro de distribución, ahora piense grosso modo en las operaciones que debe realizar allí y déjeme darle un dato para enfocar su esfuerzo: en general, las operaciones de putaway y picking constituyen el 70% del costo operacional en los centros de distribución mundiales. Lo invito a que piense ahora en un ideal, ¿si quisiera impactar los costos de su operación en el centro de distribución en donde concentraría sus esfuerzos? Seguramente sería en ese 70%, pero ¿cómo hacerlo?

urdimbre de ideas, como lo voy a invitar a hacer a continuación. Imagínese por un momento su centro de distribución, ahora piense grosso modo en las operaciones que debe realizar allí y déjeme darle un dato para enfocar su esfuerzo: en general, las operaciones de putaway y picking constituyen el 70% del costo operacional en los centros de distribución mundiales. Lo invito a que piense ahora en un ideal, ¿si quisiera impactar los costos de su operación en el centro de distribución en donde concentraría sus esfuerzos? Seguramente sería en ese 70%, pero ¿cómo hacerlo?

Esta línea de pensamiento junto con situaciones coyunturales (como por ejemplo el manejo de despachos consolidados por proveedor a puntos de venta en una cadena con un número significativo de estos, donde la mercancía que llega al centro de distribución viene con destino predeterminado) llevaron a la creación de una lógica crossdock –iana. La realidad del asunto es la siguiente, dado que conozco el destino de la mercancía que arriba a mi centro de distribución, ¿por que no recibirla y despacharla rápidamente sin almacenarla?, Pensemos en un caso concreto, Home Depot, una de las primeras empresas en implementar esta lógica, tenía la siguiente situación:

- Velocidad de crecimiento de un nueva sucursal cada 40 horas.

- 1,500 proveedores con envíos directos a los almacenes.

Evidentemente con esta magnitud de proveedores y tiendas se vuelve inmanejable tener envíos directos. Es más, lo que los proveedores enviaban se sabía a que tiendas debía ir con anticipación. La decisión consistió en jugar a consolidar los envíos de los proveedores para todas las tiendas, crear un crossdock en el que se recibiera esta mercancía de cada proveedor y se consolidaran camiones por almacén predeterminados y fueran enviados tan pronto estuvieran cargados. ¿Qué ocurrió entonces? Se desvaneció gran parte del 70% de putaway y picking del que habíamos hablado, a parte de tener ahorros en transporte por la consolidación de la mercancía. ¿Qué pasó con su capacidad de respuesta a nuevos almacenes? Anteriormente con cada nuevo almacén, tenían que definir 1,500 despachos directos uno por cada proveedor, ahora simplemente abren una nueva línea de despacho en el crossdock y listo.

Bueno, hemos visto la razón y motivación detrás de la lógica crossdock-iana, pero ¿qué aspectos constituyen esta lógica? Una vez detectadas este tipo de oportunidades en la cadena de valor, por lo menos a priori, se debe pasar a una evaluación concienzuda del proyecto con el fin de tener elementos para justificarlo garantizando un manejo eficiente. En este orden de ideas existen varias consideraciones de significativa importancia dependientes de enfoques funcionales y de capacidad de la construcción. En este artículo no pretendo llenarlo de consideraciones a tener en cuenta, más bien me enfocaré en algunos que no son usualmente vistos como cruciales pero que a mi parecer realmente son de vital importancia y al final de este artículo, espero sea claro para usted el porqué.

La apariencia SÍ importa

En la construcción de un crossdock, una de las variables principales es la respuesta a la pregunta ¿cómo debo construirlo? Debido a que la idea detrás de un crossdock es configurar unos muelles de salida y otros de entrada y también que se limiten o eviten los procesos de picking y putaway ¿cómo cree que debe ser esta configuración? ¿Será como cualquier bodega tradicional? Le doy algunas herramientas adicionales para pensar en esto. La intención es mover la mercancía lo más rápido posible de los vehículos entrantes a los salientes, donde los entrantes vienen llenos con un mismo producto desde el proveedor usualmente y los salientes llevan la mezcla de productos requeridos por una locación particular. ¿Cómo cree que debería ser esa estructura? Ya resolveremos esta pregunta más adelante, por ahora permítame comentarle algunas ideas con respecto a esto a nivel mundial.

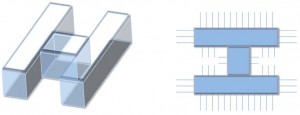

Las empresas en general han escogido diversas formas en las cuales definir la estructura de sus crossdocks, por ejemplo, en forma de H, como se ve en la Figura 1, o en L como se ve en la Figura 2, ¿qué opinión le merecen estos diseños? En general existen dos variables a sopesar en esta selección, la primera definitivamente la distancia que hay entre puertas y la segunda la congestión.

Invito al lector a hacer un análisis del crossdock en forma de L de acuerdo con estas dos variables. Fíjese que para una operación dada se requiere una cierta cantidad de muelles disponibles para poder lograr la

movilización de la carga, esto es inevitable. Fíjese también que el crossdock en forma de L tiene esquinas en el doblez, ¿por qué resalto este punto? En general las esquinas de este tipo presentan dos inconvenientes, por un lado en la parte exterior no es posible colocar más muelles, pues se entorpecería el flujo de vehículos, por lo que hay un desperdicio de espacio para muelles el cual se debe compensar con un crossdock más largo pero, ¿qué consecuencias trae esto? A mayor longitud mayor distancia entre puertas, por lo tanto menor eficiencia en el trasbordo de mercancías.

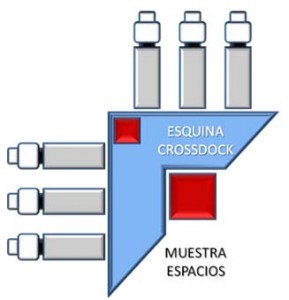

Piense ahora en la parte interna de las esquinas, debido a la cercanía de los muelles, se generan puntos de congestión en el movimiento y alistamiento de la carga, como se ve en la Figura 3.

En general se debe sopesar el impacto de las esquinas en congestión y en espacio con la generación de mayor longitud y de mayores distancias entre muelles. Usted ya debe estar pensando en que seguramente hay una relación directa entre los costos de manejo de material y el número de muelles a definir en su crossdock, y déjeme decirle que tiene usted razón. Existen puntos en los cuales tener un crossdock en L o en T resulta mejor que tener uno en forma de I (¿por qué cree que es importante resaltar el crossdock en forma de I?) dependiendo precisamente de los costos de manipulación de material. Fíjese que de hecho en un crossdock en forma de T la mayor distancia entre cualesquiera dos puertas es menor que en un crossdock en forma de I (¿por qué cree que ocurre esto?)

Para pensar en Logística

¿Se le ocurre alguna forma fácil y sin costo, de cambiar los flujos en el crossdock reduciendo la congestión? Seguramente ya pensó en una posibilidad relacionada con la siguiente afirmación, como cada uno de los muelles está identificado manualmente con un destino (no con una procedencia ¿por qué?) si se modifican estas identificaciones, los flujos pueden verse positivamente afectados y acabar con la congestión, pues se generan otros patrones distintos de mercancía y trabajo.

La congestión es una variable importante a tener en cuenta y seguramente lo que usted ha experimentado en sus centros de distribución o crossdocks es que el tiempo de cargue es significativamente mayor al tiempo de descargue en la mayoría de los casos, lo que constituye una apreciación importante a la hora de enfrentarse a la congestión. Esto principalmente debido a que el problema de cargue implica que el operario debe aprender a jugar “Tetris” (el juego de encajar figuras) en 3D para lograr un uso óptimo del espacio y seguramente debe utilizar el método de ensayo y error para acomodar la mercancía. Así que para aliviar la potencial congestión que puede surgir por este hecho se debe contemplar un número adecuado de muelles para carga y otro para descarga con una mayor prelación para la parte de carga.

Hemos visto entonces un par de consideraciones importantes en cuanto a congestión se refiere y como no hay tercero malo, miremos la tercera consideración. Piense en las puertas centrales de su crossdock, ¿cómo es el flujo allí? Fíjese que en general, como son las centrales, van a ser las que vean un mayor flujo, ya que por un lado son las que están más cercanas a la mayor cantidad de muelles y en general por ellas pasa la mayor cantidad de flujo a lo largo del crossdock. Esto en general nos dice que no se debe dejar estas puertas centrales con el manejo de una gran cantidad de carga entrante o saliente, pues esto ocasionaría aún más congestión, complicando el flujo de material a lo largo del crossdock.

A través de este artículo hemos considerado algunos aspectos de relevancia al momento de seguir una lógica crossdock-iana en la cadena de valor. Es

importante aclarar que pese a la visión a través del sentido común, los temas que hemos visto aquí obedecen a modelos matemáticos complejos propios de la investigación de operaciones. Usted puede determinar a través de modelos de optimización robustos el número de muelles y la gradación de congestión a manejar en cada uno de ellos. Adicionalmente se puede determinar la geometría que debe manejar la estructura, su locación óptima y la configuración óptima de operaciones de acuerdo con una función objetivo de reducción de costos. Existen, como mencionábamos al comienzo del artículo múltiples otros factores que inciden sobre la justificación de creación y uso de un crossdock, es decir, hay un camino para llegar a la implementación de una lógica crossdock-iana, sin embargo los que hemos ilustrado aquí constituyen los mayores efectos sobre el bottom line en este tipo de proyectos y estamos seguros que en este momento usted estará de acuerdo con esto, ¿verdad? Es así como esperamos haber sembrado en usted la semilla de la lógica crossdock-iana y que lo discutido en este artículo sirva de base para un cuestionamiento sobre su operación y cadena de valor. La pregunta que le dejo es entonces ¿está usted listo para empezar a sacarle provecho a la lógica crossdock-iana?

Para pensar en Logística

En general cuando se está tratando sobre los sistemas de bodegaje (i.e. bodegas, centros de distribución, crossdocks) se habla de costos en términos de flujos, ya que estos son la parte fundamental de las operaciones en estos sistemas. Ahora, en ese orden de ideas el flujo genera un costo por el trabajo realizado por movilización de producto , así que en última instancia el mayor rubro de costos son las operaciones y por lo tanto el trabajo. En la determinación de optimalidad de un crossdock se encuentran otras variables que inciden directamente en este costo a parte de las mencionadas en el artículo. Estas son el equipo para manejar los materiales (e.g. los montacarga son más rápidos que los pallet jacks, sin embargo estos últimos están más disponibles), el mix de carga (e.g. manejo de pallets o cajas) y la asignación de turnos de carga y descarga.