Gestión de inventarios para hacer su negocio más rentable: “un enfoque gerencial para la administración de inventarios”

1. Introducción

Al revisar la historia de numerosas compañías exitosas en diversos mercados, es común encontrar que ante temas como la globalización, mercados agresivos, crecientes competidores y otras oportunidades y amenazas del mercado, han tenido que enfrentar revoluciones logísticas. Es decir, en muchos casos la logística surgió como una necesidad ante aumentos en la complejidad en la forma en que se llega al consumidor final. Así mismo la administración de inventarios surge como una necesidad ante el desbalance temporal que existe entre la oferta y la demanda y al igual que una buena gestión logística, una adecuada gestión de inventarios puede ser el elemento diferenciador para alcanzar el éxito en términos de rentabilidad y operación de su compañía.

2. ¿Qué son los inventarios?

A pesar de ser los inventarios un concepto que en el ambiente de logística y producción se use tan comúnmente, y de hecho se dé su definición por sentada, es interesante ver las diferentes formas de entender este concepto entre diferentes compañías, y de hecho entre las distintas partes en una misma empresa. Más aun, se encuentran compañías en donde no se logra conciliar una administración de inventarios efectiva por el simple hecho de que los diferentes entes lo conceptualizan de maneras disímiles.

Entre las respuestas que puede encontrar en su organización están: “Es lo que está en la bodega”, ”es lo que no se ha vendido”, “es el problema más grande que tengo”, “es un activo liquido”1, “Es lo que la gerencia quisiera disminuir”, en fin. Un ejercicio que sugiero haga al finalizar la lectura de este artículo es plantearse esta pregunta y así mismo planteársela a los miembros de su equipo de trabajo. Es muy probable que se sorprenda.

En general no creo que haya una sola respuesta correcta de qué es el inventario, pero la que considero más adecuada es la siguiente: es el conjunto de productos que se almacenan con el fin de satisfacer demanda futura. En el argot de la logística se suelen diferenciar varios tipos de inventario, entre los que están: de materia prima, de material de empaque de producto en proceso, de producto en tránsito y de producto terminado.

En este punto la pregunta que vale la pena plantearse es ¿Por qué tener inventarios? (valdría también la pena hacer esta pregunta a los miembros de su equipo), con respecto a este punto existen varias razones de las cuales mencionaré las principales:

1. Economías de escala: En muchos casos los sistemas productivos generan reducción en el costo unitario de producción al aumentar las unidades

producidas, esto por la distribución sobre mayor número de unidades de los costos fijos.2

2. Existencia de tiempos positivos y representativos de suministro (Lead Time)

3. Aleatoriedades: En los sistemas de distribución y suministro las compañías se enfrentan a varias fuentes de variabilidad.

4. Especulación: Ante mercados de alta incertidumbre puede ser conveniente proveerse de inventarios sujeto a un aumento importante en los precios del producto en cuestión.Estacionalidad de la demanda: cuando se sabe que existe un incremento estacional de la demanda se puede recurrir a inventarios en periodos anteriores para nivelar las cargas de trabajo.

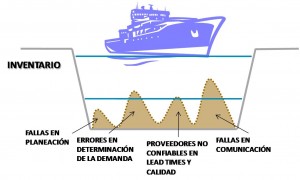

5. Para ocultar ciertas ineficiencias del sistema de suministro: Los altos inventarios tienen el efecto de las mareas altas al ocultar problemas o ineficiencias de la operación.

Todo lo anterior conlleva una definición funcional implícita del inventario con la que me siento más cómodo: “el inventario es el producto almacenado con el fin de administrar la variabilidad y los desfases temporales entre la oferta y la demanda”

- Alcance: Define si el modelo resuelve un problema de un solo o múltiples niveles; los niveles en este caso pueden ser, puntos de red, múltiples estaciones de trabajo, diferentes niveles del proceso productivo(materia prima, ensambles, subproductos ).

- Demanda: la demanda se puede mirar desde dos dimensiones. En primera instancia puede ser constante o variable y de otro lado puede ser aleatoria o determinística.

- Lead times: pueden ser de tipo aleatorio o determinístico.

- Excesos de demanda: define que ocurre con la demanda no satisfecha, pueden ser back orders (se satisface cuando se tenga disponibilidad de producto bajo un costo adicional) o son ventas perdidas (podría ser una mezcla de ambas opciones).

- Tiempos de revisión: Define cada cuánto tiempo se tiene la posibilidad de conocer el inventario disponible, se divide en modelos de revisión contínua y periódica.

- Vida útil: determina si los productos tienen tipos de deterioro o niveles de obsolecencia.

De otro lado es importante entender qué tipos de costos son los que se tienen en cuenta en un modelo de inventarios.

- Costo de mantener el inventario: son todos aquellos costos en que se incurre por la tenencia y manejo del inventario tales como: Suministro de espacio físico, impuestos, seguros y costo de oportunidad de tener el dinero invertido en inventarios.

- Costo de agotados: está compuesto por dos rubros; costo de la venta perdida y costo por perdida de buena voluntad (goodwill).

- Costo de pedir: es la suma de los costos de colocar pedido o iniciar una corrida de producción.

- Costo de obsolescencia: es el costo por pérdida de funcionalidad o calidad de productos al estar almacenados demasiado tiempo.

6.3. Tipos de modelos

- Q,r: Se calcula un punto de reorden (r) y un tamaño de lote fijo Q

- S,R: Se calcula una frecuencia de reposición (R) y un nivel máximo de inventario

- S,s,R: Se calcula una frecuencia de reposición (R) , un nivel mínimo (s) y un nivel máximo (S)

En todos estos modelos se minimiza la suma de los costos incluyendo el de ventas perdidas obteniendo un nivel de servicio implícito. Sin embargo, en la mayoría de los casos es en extremo difícil calcular el costo de pérdida de goodwill, por lo que se utiliza una variación de estos modelos: se define un nivel de servicio explicito y se calculan los parámetros de forma tal que minimicen la suma de los demás costos.

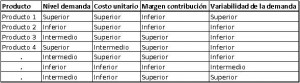

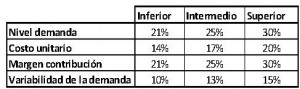

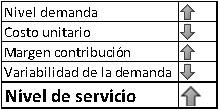

Empero, existen dos variantes determinadas por la definición de nivel de servicio. En la primera se establece la probabilidad de que exista stock-outs en un periodo de reposición, mientras que en la segunda se determina la proporción de demanda que deberá ser satisfecha. De estos dos suele ser más usado el segundo enfoque, dado que está más directamente relacionado con la pérdida por ventas no realizadas. Sin embargo estas soluciones enfrentan una importante dificultad cuando se trata de un portafolio de numerosos productos y varios puntos de distribución y es la asignación del nivel de servicio adecuado a cada sku en cada locación, para ello se recomienda tener en cuenta 4 aspectos claves.

- Nivel de demanda: entre mayor sea el nivel de demanda, mayor debe ser el nivel de servicio pues cualquier cambio porcentual del servicio impacta en mayor medida en las ventas

- Costo unitario: entre menor sea el costo unitario, mayor deberá ser el nivel de servicio dado que cada unidad almacenada tiene un menor costo de almacenamiento

- Margen de contribución unitario: entre mayor sea el margen de contribución unitario mayor deberá ser el nivel de servicio, dado que cada venta perdida representaría un mayor detrimento en la utilidad de la compañía.

- Variabilidad de la demanda: entre menor sea ésta, mayor deberá ser el nivel de servicio, dado que se requerirán menores niveles de inventario.

Una última milla (definiendo niveles de servicio)

3. Defina unos puntajes a asignar según sea cada caso, por ejemplo de la siguiente forma:

Una milla más (más allá de los modelos)

- Haga una revisión constante del desempeño del sistema, compare el nivel de servicio deseado con el obtenido. Revise los productos con quiebres de inventario, revise qué productos llevan más de 60, 90 y 120 días en inventario.

- Recalcule los parámetros de entrada al modelo periódicamente a un ritmo adecuado. Por ejemplo, un año es mucho tiempo y cada semana es muy seguido. En nuestra experiencia hemos visto que por lo general debería hacerse en periodos entre 3 y 6 meses.

- No se limite a aceptar los parámetros del modelo, verifique si estos pueden ser mejorados, por ejemplo una fuente de grandes inventarios son los altos y variables lead times, que en muchos casos se dan por falta de pago, malas relaciones con los proveedores, etc. Por eso: ¡investigue y mejore!

1. De hecho la definición de activo liquido es que pueda convertirse en dinero en el corto plazo, lo que no es del todo cierto en el caso del inventario, puesto que podría hacerse líquido si el objetivo fuese cerrar la compañía, sin embargo, si la intención es seguir operando la inversión en inventarios deberá mantenerse.

2. Sin embargo en muchos casos los lotes mínimos de producción se vuelven más un paradigma que una restricción real del sistema.

3. En algunas compañías este es el concepto predominante dado que el área de logística depende del área financiera